အတုလုပ်ခြင်းလုပ်ငန်းစဉ်

2023-07-06

အတုပြုလုပ်ခြင်းမပြုမီ ပြင်ဆင်မှုတွင် ကုန်ကြမ်းရွေးချယ်ခြင်း၊ တွက်ချက်ခြင်း၊ ဖြတ်တောက်ခြင်း၊ အပူပေးခြင်း၊ ပုံပျက်စေသော အင်အားကို တွက်ချက်ခြင်း၊ စက်ကိရိယာများ ရွေးချယ်ခြင်း၊ မှိုဒီဇိုင်းပြုလုပ်ခြင်း ပါဝင်သည်။ မီအတုလုပ်ခြင်း။ချောဆီနည်းလမ်းနှင့် ချောဆီရွေးချယ်ရန် လိုအပ်ပါသည်။

အတုလုပ်သောပစ္စည်းများတွင် သံမဏိနှင့် စူပါလွိုင်းအဆင့်များစွာပါဝင်ပြီး အလူမီနီယမ်၊ မဂ္ဂနီဆီယမ်၊ တိုက်တေနီယမ်၊ ကြေးနီနှင့် အခြားသတ္တုမဟုတ်သောသတ္တုများ၊ ဘားများနှင့် ပရိုဖိုင်များ၏ အရွယ်အစားအမျိုးမျိုးသို့ စီမံဆောင်ရွက်ခြင်းအားဖြင့် နှစ်ခုလုံးသာမက ingot ၏ သတ်မှတ်ချက်အမျိုးမျိုး၊ ကျွန်ုပ်တို့၏ အရင်းအမြစ်များအတွက် သင့်လျော်သော ပြည်တွင်းသုံးပစ္စည်းများအပြင် နိုင်ငံခြားမှ ပစ္စည်းများလည်း ရှိပါသည်။ အတုအပပစ္စည်းများအများစုကို နိုင်ငံတော်စံနှုန်းများတွင် ထည့်သွင်းထားပြီး အများစုမှာ အသစ်တီထွင်၊ ကြိုးစားပြီး မြှင့်တင်ထားသည့်ပစ္စည်းများဖြစ်သည်။ အားလုံးသိကြသည့်အတိုင်း ထုတ်ကုန်၏အရည်အသွေးသည် ကုန်ကြမ်းအရည်အသွေးနှင့် မကြာခဏဆက်စပ်နေသောကြောင့် အတုလုပ်သမားများအတွက် လိုအပ်သောပစ္စည်းအသိပညာရှိရန် လိုအပ်ပြီး လုပ်ငန်းစဉ်လိုအပ်ချက်အရ အသင့်တော်ဆုံးပစ္စည်းများကို ရွေးချယ်ရာတွင် ကောင်းမွန်စွာရွေးချယ်တတ်ရန်၊ .

ရေတွက်ခြင်းနှင့် ဖြတ်တောက်ခြင်းသည် ပစ္စည်းများ၏ အသုံးချမှုနှုန်းကို မြှင့်တင်ရန်နှင့် အလွတ်၏ အပြီးသတ်မှုကို သိရှိရန် အရေးကြီးသော လင့်ခ်များထဲမှ တစ်ခုဖြစ်သည်။ ပစ္စည်းများ အလွန်အကျွံ စွန့်ပစ်ရုံသာမက မှိုနှင့် စွမ်းအင်သုံးစွဲမှုကိုလည်း ပိုမိုဆိုးရွားစေသည်။ ပစ္စည်းသည် အနည်းငယ်အနားသတ်မကျန်ပါက၊ ၎င်းသည် လုပ်ငန်းစဉ်ချိန်ညှိရန်အခက်အခဲကိုတိုးစေပြီး အပိုင်းအစနှုန်းကိုတိုးစေသည်။ ထို့အပြင်၊ blanking end face ၏ အရည်အသွေးသည်လည်း လုပ်ငန်းစဉ်၏ အရည်အသွေးနှင့် အတုလုပ်ခြင်းအပေါ် သက်ရောက်မှုရှိပါသည်။

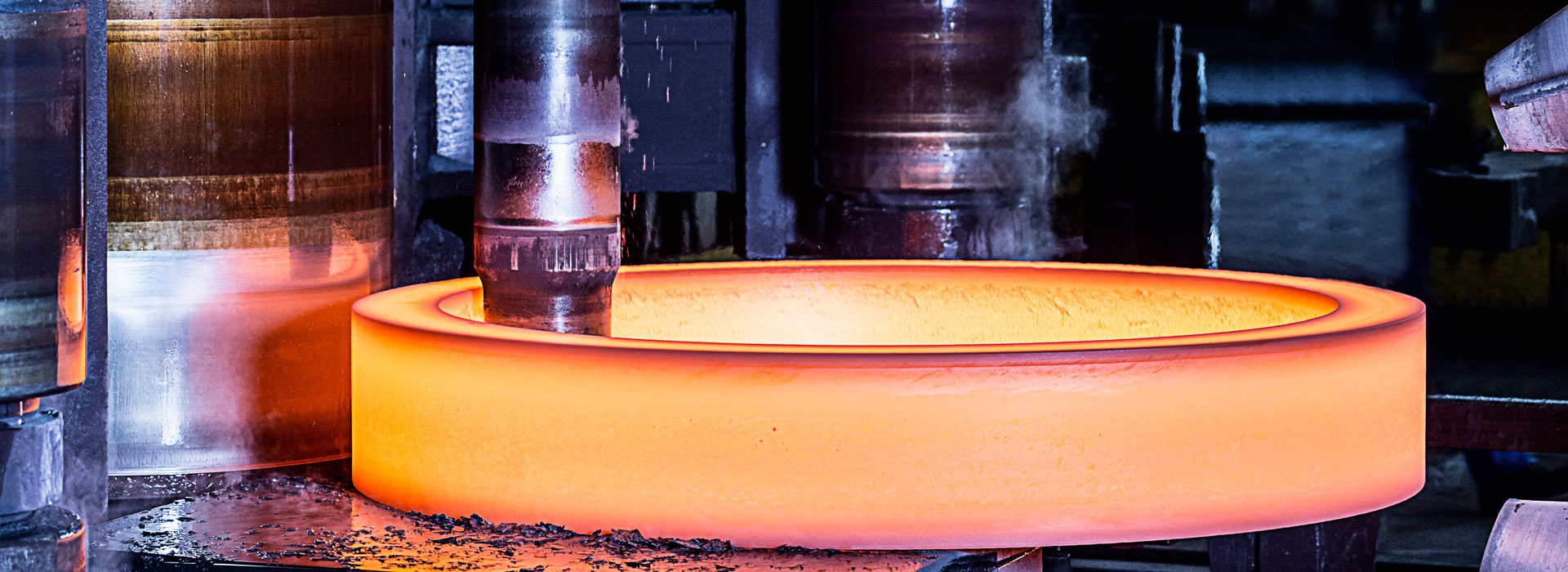

အပူပေးခြင်း၏ ရည်ရွယ်ချက်မှာ အတုလုပ်ပုံပျက်စေသော တွန်းအားကို လျှော့ချရန်နှင့် သတ္တုပလတ်စတစ်၏ အရည်အသွေးကို မြှင့်တင်ရန်ဖြစ်သည်။ သို့သော် အပူပေးခြင်းသည် ဓာတ်တိုးခြင်း၊ ကာဗွန်ရှင်းထုတ်ခြင်း၊ အပူလွန်ကဲခြင်းနှင့် လောင်ကျွမ်းခြင်းစသည့် ပြဿနာများစွာကို သယ်ဆောင်လာပါသည်။ ကနဦး နှင့် နောက်ဆုံး အတုပြုလုပ်သည့် အပူချိန်ကို တိကျစွာ ထိန်းချုပ်ခြင်းသည် ထုတ်ကုန်ဖွဲ့စည်းပုံနှင့် ဂုဏ်သတ္တိများအပေါ် လွှမ်းမိုးမှု ကြီးမားပါသည်။ မီးဖို၏အပူပေးခြင်းသည် ကုန်ကျစရိတ်သက်သာပြီး ခိုင်ခံ့သောအသုံးပြုမှု၏ အားသာချက်များဖြစ်သော်လည်း အပူအချိန်ကြာရှည်ကာ ဓာတ်တိုးခြင်းနှင့် ကာဗွန်ဒိုင်းရှင်းထုတ်ရန် လွယ်ကူပြီး လုပ်ငန်းခွင်အခြေအနေများကို အဆက်မပြတ်မြှင့်တင်ရန် လိုအပ်ပါသည်။ လျှပ်စစ် induction အပူပေးခြင်းသည် လျင်မြန်သောအပူပေးခြင်းနှင့် ဓာတ်တိုးမှုနည်းခြင်း၏ အားသာချက်များဖြစ်သော်လည်း ထုတ်ကုန်ပုံသဏ္ဍာန်၊ အရွယ်အစားနှင့် ပစ္စည်းပြောင်းလဲမှုများအတွက် လိုက်လျောညီထွေဖြစ်စေရန် ညံ့ဖျင်းပါသည်။

အတုလုပ်သောပစ္စည်းများတွင် သံမဏိနှင့် စူပါလွိုင်းအဆင့်များစွာပါဝင်ပြီး အလူမီနီယမ်၊ မဂ္ဂနီဆီယမ်၊ တိုက်တေနီယမ်၊ ကြေးနီနှင့် အခြားသတ္တုမဟုတ်သောသတ္တုများ၊ ဘားများနှင့် ပရိုဖိုင်များ၏ အရွယ်အစားအမျိုးမျိုးသို့ စီမံဆောင်ရွက်ခြင်းအားဖြင့် နှစ်ခုလုံးသာမက ingot ၏ သတ်မှတ်ချက်အမျိုးမျိုး၊ ကျွန်ုပ်တို့၏ အရင်းအမြစ်များအတွက် သင့်လျော်သော ပြည်တွင်းသုံးပစ္စည်းများအပြင် နိုင်ငံခြားမှ ပစ္စည်းများလည်း ရှိပါသည်။ အတုအပပစ္စည်းများအများစုကို နိုင်ငံတော်စံနှုန်းများတွင် ထည့်သွင်းထားပြီး အများစုမှာ အသစ်တီထွင်၊ ကြိုးစားပြီး မြှင့်တင်ထားသည့်ပစ္စည်းများဖြစ်သည်။ အားလုံးသိကြသည့်အတိုင်း ထုတ်ကုန်၏အရည်အသွေးသည် ကုန်ကြမ်းအရည်အသွေးနှင့် မကြာခဏဆက်စပ်နေသောကြောင့် အတုလုပ်သမားများအတွက် လိုအပ်သောပစ္စည်းအသိပညာရှိရန် လိုအပ်ပြီး လုပ်ငန်းစဉ်လိုအပ်ချက်အရ အသင့်တော်ဆုံးပစ္စည်းများကို ရွေးချယ်ရာတွင် ကောင်းမွန်စွာရွေးချယ်တတ်ရန်၊ .

ရေတွက်ခြင်းနှင့် ဖြတ်တောက်ခြင်းသည် ပစ္စည်းများ၏ အသုံးချမှုနှုန်းကို မြှင့်တင်ရန်နှင့် အလွတ်၏ အပြီးသတ်မှုကို သိရှိရန် အရေးကြီးသော လင့်ခ်များထဲမှ တစ်ခုဖြစ်သည်။ ပစ္စည်းများ အလွန်အကျွံ စွန့်ပစ်ရုံသာမက မှိုနှင့် စွမ်းအင်သုံးစွဲမှုကိုလည်း ပိုမိုဆိုးရွားစေသည်။ ပစ္စည်းသည် အနည်းငယ်အနားသတ်မကျန်ပါက၊ ၎င်းသည် လုပ်ငန်းစဉ်ချိန်ညှိရန်အခက်အခဲကိုတိုးစေပြီး အပိုင်းအစနှုန်းကိုတိုးစေသည်။ ထို့အပြင်၊ blanking end face ၏ အရည်အသွေးသည်လည်း လုပ်ငန်းစဉ်၏ အရည်အသွေးနှင့် အတုလုပ်ခြင်းအပေါ် သက်ရောက်မှုရှိပါသည်။

အပူပေးခြင်း၏ ရည်ရွယ်ချက်မှာ အတုလုပ်ပုံပျက်စေသော တွန်းအားကို လျှော့ချရန်နှင့် သတ္တုပလတ်စတစ်၏ အရည်အသွေးကို မြှင့်တင်ရန်ဖြစ်သည်။ သို့သော် အပူပေးခြင်းသည် ဓာတ်တိုးခြင်း၊ ကာဗွန်ရှင်းထုတ်ခြင်း၊ အပူလွန်ကဲခြင်းနှင့် လောင်ကျွမ်းခြင်းစသည့် ပြဿနာများစွာကို သယ်ဆောင်လာပါသည်။ ကနဦး နှင့် နောက်ဆုံး အတုပြုလုပ်သည့် အပူချိန်ကို တိကျစွာ ထိန်းချုပ်ခြင်းသည် ထုတ်ကုန်ဖွဲ့စည်းပုံနှင့် ဂုဏ်သတ္တိများအပေါ် လွှမ်းမိုးမှု ကြီးမားပါသည်။ မီးဖို၏အပူပေးခြင်းသည် ကုန်ကျစရိတ်သက်သာပြီး ခိုင်ခံ့သောအသုံးပြုမှု၏ အားသာချက်များဖြစ်သော်လည်း အပူအချိန်ကြာရှည်ကာ ဓာတ်တိုးခြင်းနှင့် ကာဗွန်ဒိုင်းရှင်းထုတ်ရန် လွယ်ကူပြီး လုပ်ငန်းခွင်အခြေအနေများကို အဆက်မပြတ်မြှင့်တင်ရန် လိုအပ်ပါသည်။ လျှပ်စစ် induction အပူပေးခြင်းသည် လျင်မြန်သောအပူပေးခြင်းနှင့် ဓာတ်တိုးမှုနည်းခြင်း၏ အားသာချက်များဖြစ်သော်လည်း ထုတ်ကုန်ပုံသဏ္ဍာန်၊ အရွယ်အစားနှင့် ပစ္စည်းပြောင်းလဲမှုများအတွက် လိုက်လျောညီထွေဖြစ်စေရန် ညံ့ဖျင်းပါသည်။

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy