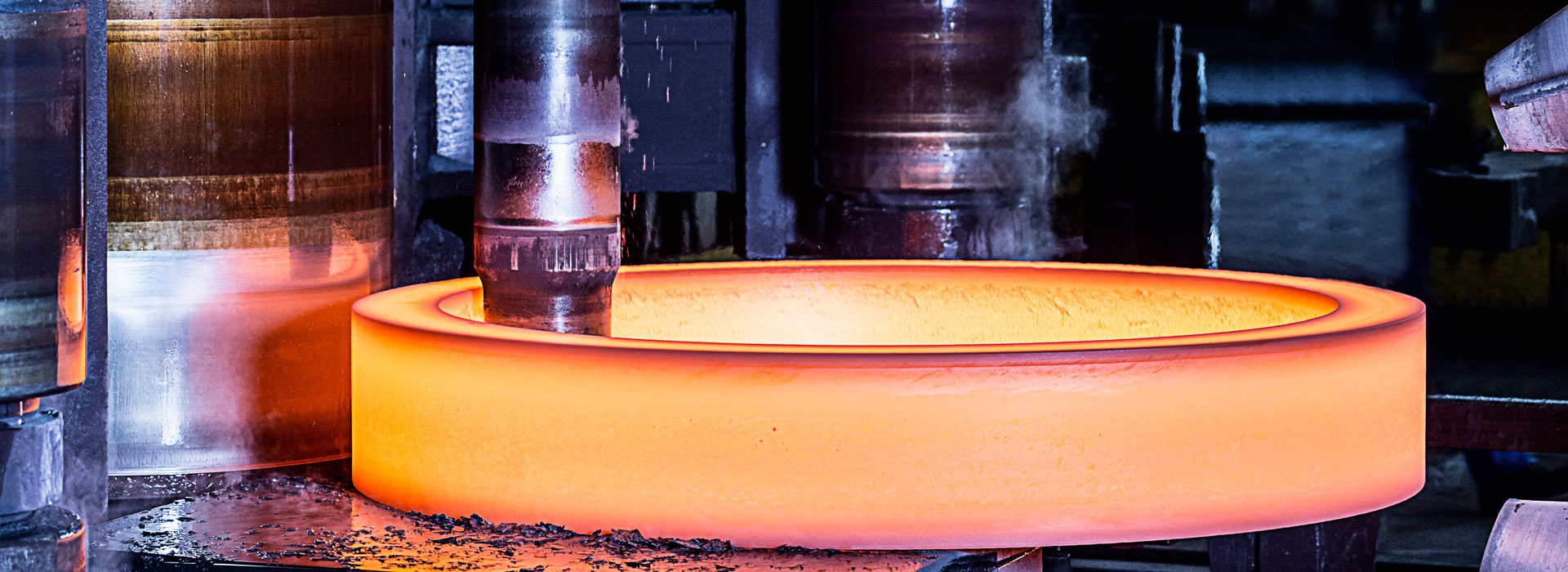

Forging - ဖောင်တုံးအပူပေးခြင်း

အပူပေးသည့် အပူချိန်သည် သတ္တု၏ ကနဦး အတုလုပ်နိုင်သော အပူချိန်သို့ ယေဘုယျအားဖြင့် အပူပေးသည်။ အတွင်းနှင့် အပြင်တွင် တူညီသော အပူချိန်ကို သေချာစေရန်အတွက်၊ လိုအပ်သော အပူချိန်သို့ အပူပေးပြီးနောက် သတ်မှတ်ထားသော အချိန်အတိုင်းအတာတစ်ခုအထိ သတ္တုပြားအတု၏ မျက်နှာပြင်ကို နွေးထွေးနေသင့်သည်။ ကိုင်ဆောင်သည့်အချိန်သည် သတ္တု၏အပူစီးကူးမှု၊ ဖောင်ချပ်အရွယ်အစားနှင့် မီးဖိုအတွင်းနေရာချထားမှုအခြေအနေတို့နှင့် သက်ဆိုင်သည်။ မျက်နှာပြင်နှင့် နှလုံးကြားရှိ အပူချိန်လွန်ကဲစွာ ကွာခြားမှုနှင့် နှလုံးအတွင်းရှိ ကြီးမားသော အပူဒဏ်ကို တားဆီးရန် အအေးဘေလ်၏ အပူအမြန်နှုန်းသည် မြင့်မားနေသင့်သည်။ အပူဒဏ်ကြောင့် နှလုံးကို အက်ကွဲလွယ်စေပါတယ်။ အသုံးများသော သာမိုမီတာဇယားတွင် optical pyrometer ၏ သတ္တုမျက်နှာပြင်အပူချိန်ကို တိုင်းတာသည့် မီးဖိုအပူချိန် အပူချိန်ကို တိုင်းတာသည့် သာမိုကုပ်ပါရှိသည်။

အပူပေးနည်းသည် ရှေးခေတ်က ကွက်လပ်များကို ဖောက်ထွင်းပြီး မီးတောက်ဖြင့် တိုက်ရိုက် အပူပေးသည်။ ခေတ်မီ ဖောင်တုံးအပူပေးခြင်းသည် ကျောက်မီးသွေး၊ ရေနံ၊ ဓာတ်ငွေ့နှင့် လျှပ်စစ်ဓာတ်အားပေးစက် အမျိုးအစား အမျိုးမျိုးကို အသုံးပြုပြီး အဆက်မပြတ် အခန်းတွင်း မီးဖို၊ တွန်းလှည်းမီးဖို၊ ခံနိုင်ရည်ရှိသော မီးဖို၊ induction မီးဖိုနှင့် စဉ်ဆက်မပြတ် မီးဖိုများ ပါဝင်သည်။ Induction furnace တွင် လျင်မြန်သော အပူအမြန်နှုန်း၊ တူညီသောအပူချိန်၊ သေးငယ်သောခြေရာနှင့် အလိုအလျောက်ထိန်းချုပ်ရလွယ်ကူသော အားသာချက်များရှိပြီး အလတ်စားနှင့် အသေးစားသေတ္တာပုံသွင်းအစိတ်အပိုင်းများ ထုတ်လုပ်မှုလိုင်းတွင် တွင်ကျယ်စွာအသုံးပြုထားသည်။ သတ္တုပြားအပူကို အတုလုပ်ခြင်းသည် စွမ်းအင်များစွာကို သုံးစွဲသောကြောင့် စက်မှုလုပ်ငန်းသုံး မီးဖို၏ အပူဒဏ်ကို မြှင့်တင်ရန်နှင့် အပူ၏ စီမံခန့်ခွဲမှုနှင့် လည်ပတ်မှုကို မြှင့်တင်ရန် လိုအပ်ပါသည်။

မြင့်မားသောအပူချိန်တွင်၊ သံမဏိ၌ရှိသောသံနှင့်မီးဖိုတွင်းဓာတ်ငွေ့၏ဓာတ်တိုးခြင်း, FeO, Fe3O4, Fe2O3 အောက်ဆိုဒ်, အောက်ဆိုဒ်အရေပြားအဖြစ်လူသိများသည်။ အောက်ဆိုဒ်အရေပြားထုတ်လုပ်မှုက သတ္တုသုံးစွဲမှုကို တိုးစေတယ်။ အထွေထွေအငတ်ခံမီးတောက် အပူပေးမီးဖိုမှ ဓာတ်တိုးလောင်ကျွမ်းမှုနှုန်းသည် 2 ~ 3%, induction အပူ 0.5% ထက်နည်းသည်။ ထို့အပြင်၊ အောက်ဆိုဒ်အရေပြားသည် အသေများ၏ ဝတ်ဆင်မှုကို ပိုမိုဆိုးရွားစေကာ အတုလုပ်ခြင်း၏ တိကျမှုကို လျှော့ချကာ ကြမ်းတမ်းသော မျက်နှာပြင်သို့ ဦးတည်စေကာ စက်ပိုင်းဆိုင်ရာ ပြုပြင်ခြင်းအတွက် စက်ပစ္စည်းဆိုင်ရာ စရိတ်စကကို တိုးမြင့်စေပြီး ပစ္စည်းစားသုံးမှုကို တိုးမြင့်စေမည်ဖြစ်သည်။ အောက်ဆိုဒ်အရေပြားသည် အပူစီးဆင်းမှုကို ဟန့်တားစေပြီး အပူအချိန်ကို ရှည်စေကာ မီးဖို၏အောက်ခြေသက်တမ်းနှင့် စက်မှုမီးဖို၏ စက်မှုလုပ်ငန်းလည်ပတ်မှုကို ထိခိုက်စေသည်။ အောက်ဆိုဒ်အရေပြားကို ထုတ်လုပ်ပေးသည့်အပြင် ဓာတ်တိုးခြင်းသည် သံမဏိမျက်နှာပြင်၏ ကာဗွန်ပါဝင်မှုကို လျှော့ချနိုင်ပြီး ကာဗွန်ဒိုင်အောက်ဆိုဒ် အလွှာအဖြစ် ဖွဲ့စည်းကာ ဖောင်မျက်နှာပြင်၏ မာကျောမှုနှင့် ခိုင်ခံ့မှုကို လျှော့ချနိုင်သည်။ အောက်ဆိုဒ်အရေပြားထုတ်လုပ်မှုသည် တိကျစွာ အတုလုပ်ရန် အဆင်မပြေပါ။ ဓာတ်တိုးခြင်းကြောင့် ဖြစ်ပေါ်လာသော ပြဿနာများနှင့် ဆုံးရှုံးမှုများကို ရှောင်ရှားရန် သို့မဟုတ် လျှော့ချရန်အတွက် 20 ရာစုကတည်းက ဓာတ်တိုးခြင်းမရှိဘဲ သတ္တုပြားအတုပြုလုပ်ခြင်းအတွက် အပူပေးခြင်းဆိုင်ရာ လေ့လာမှုများစွာကို ပြုလုပ်ခဲ့ပြီး သုတေသနရလဒ်များကို စက်မှုကုန်ထုတ်လုပ်ငန်းတွင် အသုံးပြုခဲ့သည်။