ကြိတ်စက်ပုံသွင်းခြင်း၏ အရည်အသွေးသည် အောက်ပါအချက်များပေါ်တွင် မူတည်ပါသည်။

2022-06-21

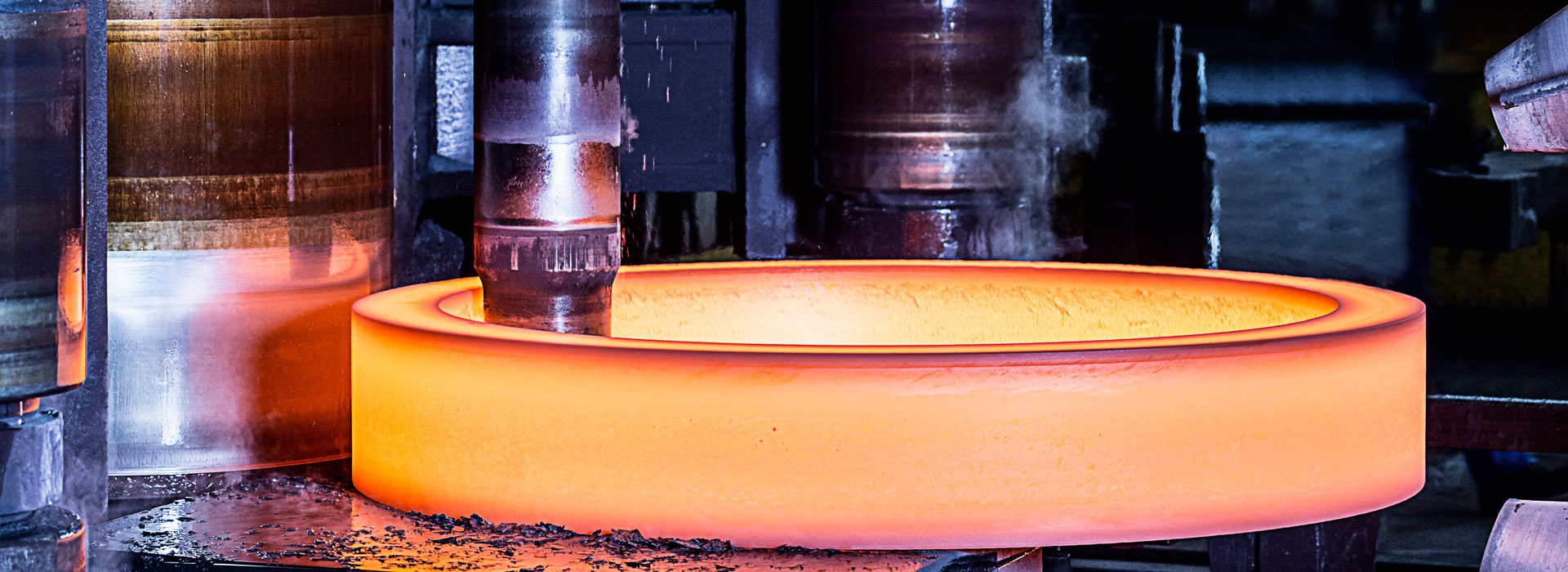

လှိမ့်ထုတ်လုပ်သည့်ကိရိယာများတွင် အတုလုပ်ထားသော လိပ်၏အရည်အသွေးသည် မြင့်မားပြီး ၎င်း၏လုပ်ငန်းခွင်ပတ်ဝန်းကျင်သည် အရှုပ်ထွေးဆုံးဖြစ်သောကြောင့် လိပ်သည် ထုတ်လုပ်ခြင်းနှင့် အသုံးမပြုမီ ပြင်ဆင်မှုလုပ်ငန်းစဉ်တွင် ကျန်ရှိသောဖိအားနှင့် အပူဖိအားကို ထုတ်ပေးမည်ဖြစ်သည်။ လိပ်ပုံသွင်းခြင်းများသည် ကွေးခြင်း၊ လည်ပတ်ခြင်း၊ ဖြတ်တောက်ခြင်း၊ ထိတွေ့မှုဖိအားနှင့် အပူဖိစီးမှု နှင့် အခြားအချက်များအပါအဝင် စက်လည်ပတ်မှုဖိအားကို ပိုမိုသက်ရောက်စေပါသည်။ လိပ်ကိုယ်ထည်တစ်လျှောက်တွင် အဆိုပါဖိစီးမှုများ ဖြန့်ကျက်မှုသည် ဒီဇိုင်းအချက်များကြောင့်သာမက ဝန်ဆောင်မှုကာလအတွင်း လိပ်ဝတ်ခြင်း၊ အပူချိန်နှင့် လိပ်ပုံသဏ္ဍာန်ပြောင်းလဲမှုများကြောင့်လည်း မညီမညာဖြစ်ပြီး အဆက်မပြတ်ပြောင်းလဲနေပါသည်။ ထို့အပြင် ပုံမှန်မဟုတ်သော လှိမ့်နေသော အခြေအနေများ ဖြစ်ပေါ်တတ်သည်။ အသုံးပြုပြီးနောက် ကောင်းစွာအအေးမခံရပါက လှိမ့်လှံတံသည်လည်း အပူဒဏ်ကြောင့် ပျက်စီးသွားမည်ဖြစ်သည်။ ဒါကြောင့် roller ဝတ်ဆင်ခြင်းအပြင်, ဒါပေမယ့်လည်းမကြာခဏအက်ကွဲ, ကျိုး, peeling, indentation နှင့်အခြားဒေသခံပျက်စီးမှုနှင့်မျက်နှာပြင်ပျက်စီးမှု။ အရည်အသွေးကောင်း လိပ်အတုသည် ၎င်း၏ ကြံ့ခိုင်မှု၊ ဝတ်ဆင်မှု ခံနိုင်ရည်နှင့် အခြားစွမ်းဆောင်ရည် အညွှန်းကိန်းများကြား ပိုမိုကောင်းမွန်သော ကိုက်ညီမှု ရှိသင့်သည်။ ပုံမှန် လှိမ့်ဝင်သည့် အခြေအနေအောက်တွင် တာရှည်ခံရုံသာမက အချို့သော ပုံမှန်မဟုတ်သော လှိမ့်သည့်အခြေအနေများတွင်လည်း ထိခိုက်မှုအနည်းငယ်ရှိသည်။ ထို့ကြောင့်၊ လိပ်၏သတ္တုဆိုင်ရာအရည်အသွေးကို တင်းကြပ်စွာထိန်းချုပ်ရန် လိုအပ်သည် သို့မဟုတ် ၎င်းကို ပြင်ပအစီအမံများဖြင့် ဖြည့်သွင်းရန် လိုအပ်ပါသည်။ ကျိုးကြောင်းဆီလျော်သော လိပ်ပုံသဏ္ဍာန်၊ ဖြတ်သန်းပုံသဏ္ဍာန်၊ လှိမ့်သည့်စနစ်နှင့် လှိမ့်ပုံအခြေအနေများသည်လည်း လိပ်ဝန်ကို လျှော့ချနိုင်သည်၊ ဒေသတွင်း မြင့်မားသောဖိစီးမှုကို ရှောင်ရှားနိုင်ပြီး ကြိတ်စက်ပုံသွင်းခြင်း၏ သက်တမ်းကို ရှည်စေသည်။ လိပ်အသုံးပြုမှုသည် အချက်သုံးချက်ပေါ်တွင် မူတည်သည်-

(၁) လှိမ့်စက်၊ လှိမ့်ပစ္စည်းများနှင့် လှိမ့်သည့်အခြေအနေများ၊

(၂) လိပ်အတုပြုလုပ်ခြင်း၏ ပစ္စည်းနှင့် ထုတ်လုပ်မှု အရည်အသွေး၊

(၁) လှိမ့်စက်၊ လှိမ့်ပစ္စည်းများနှင့် လှိမ့်သည့်အခြေအနေများ၊

(၂) လိပ်အတုပြုလုပ်ခြင်း၏ ပစ္စည်းနှင့် ထုတ်လုပ်မှု အရည်အသွေး၊

(၃) ကြိတ်စက်ပုံသွင်းခြင်းများကို ခိုင်ခံ့စေရန်နှင့် ပြုပြင်ထိန်းသိမ်းခြင်း။

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy