မြန်နှုန်းမြင့် သံမဏိလိပ်များ ထုတ်လုပ်ရာတွင် ပါဝင်သော အခြေခံ လုပ်ငန်းစဉ်များကား အဘယ်နည်း။

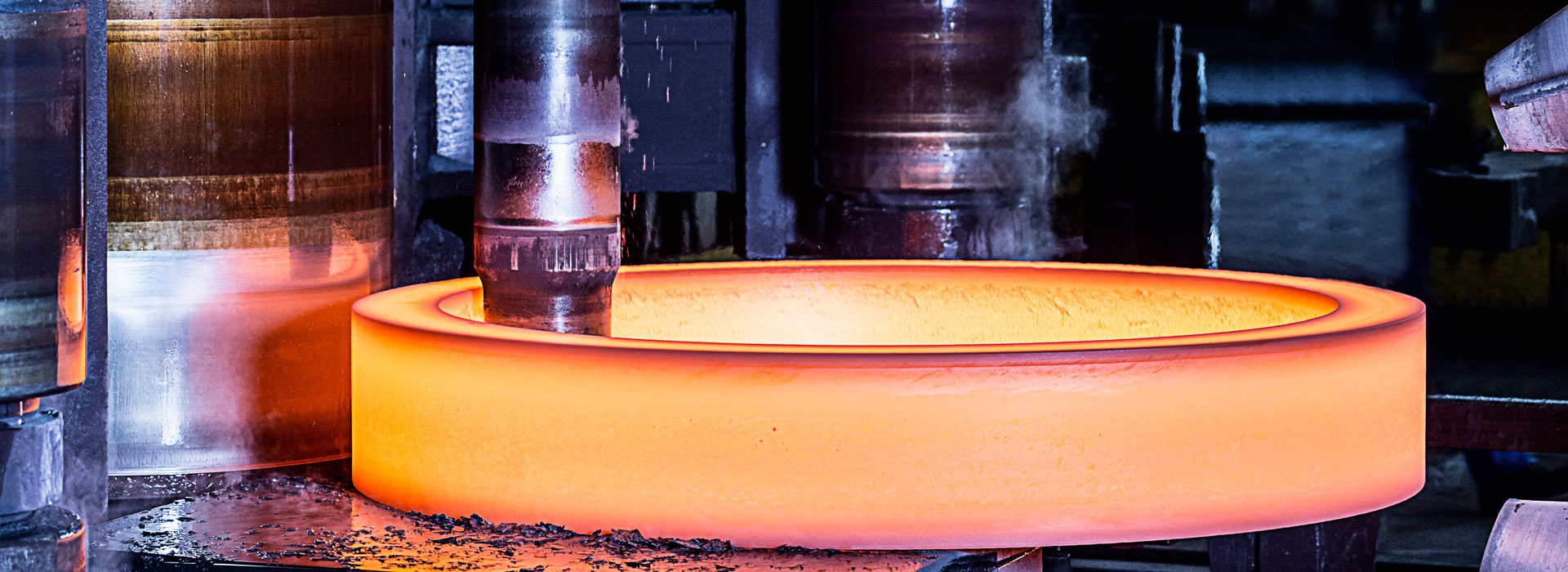

HSS composite rolls များ ထုတ်လုပ်မှုတွင် အရည်ပျော်ခြင်း၊ ပုံသွင်းခြင်း၊ ပုံသွင်းခြင်း၊ အပူကုသခြင်းနှင့် လိပ်ကိုယ်ထည်နှင့် အူတိုင်များကို ပြုပြင်ခြင်း ပါဝင်သည်။ ရိုလာကိုယ်ထည်သည် ဝတ်ဆင်မှုခံနိုင်ရည်ရှိသော မြင့်မားသောကာဗွန်မြန်နှုန်းမြင့်သံမဏိဖြင့် ဖွဲ့စည်းထားပြီး၊ ရိုလာအူတိုင်ပစ္စည်းများသည် ခိုင်ခံ့မှုမြင့်မားသော ductile သံဖြစ်သည်။ ရိုလာကိုယ်ထည်နှင့် ရိုလာမာအူတိုင်ကို လျှပ်စစ်မီးဖိုဖြင့် အသီးသီး အရည်ပျော်ကြပြီး များသောအားဖြင့် centrifugal casting နည်းလမ်းဖြင့် ဖွဲ့စည်းကြသည်။ လုပ်ငန်းစဉ်အဆင့်ဆင့်မှာ အောက်ပါအတိုင်းဖြစ်သည်။

1. သွန်းသောစတီးလ် ကြိတ်စက်အမြင့် ကာဗွန်မြန်နှုန်းမြင့် သံမဏိကို အရည်ကျိုခြင်း။

1) သာမန်စတီးလ်၊ ဝက်သံ၊ ferro molybdenum၊ ferro niobium နှင့် ferrochrome တို့ကို လိုအပ်သော လိပ်ဖွဲ့စည်းမှု၊ အပူနှင့် အရည်ကျိုမှုအရ မီးဖိုထဲသို့ ထည့်ပြီး ferrosilicon နှင့် ferromanganese တို့ကို ထည့်ကာ ferrovanadium ကို မဖုတ်မီ ထည့်ပါ။

2) အပူချိန် 1520-1600 ထိမြင့်တက်ပြီးနောက် မီးဖိုထဲတွင် အရည်အသွေးပြည့်မီသော ပေါင်းစပ်ဖွဲ့စည်းမှုကို မချိန်ဆမီ၊ သွန်းသောသံမဏိအလူမီနီယံ deoxidization အလေးချိန်၏ 0.10%-0.30% ကို ပေါင်းထည့်ပြီးနောက် မီးဖိုမှထွက်လာသည်။

3) ပြုပြင်မွမ်းမံထားသော၊ ရှားပါးမြေကြီး ferrosilicon နှင့် ferrotitanium များကို 20mm ထက်နည်းသော အမှုန်အမွှားအရွယ်အစား သေးငယ်သော အစိတ်စိတ်အမွှာမွှာများ ကွဲသွားကာ 240â âυփ တွင် အခြောက်လှန်းကာ ပန်းကန်ပြားအောက်ခြေတွင် ထားရှိကာ သမအောင်ပြုလုပ်ထားသော သံမဏိ၏ အသွင်ပြောင်းသွန်းလုပ်မှုကို ပန်းကန်ပြားရိုက်စက်ဖြင့် ပြုလုပ်ပါသည်။ နည်းလမ်း။

2. Roll core မြင့်မားသောခွန်အား nodular သွန်းသံ ရောစပ်ခြင်း။

1) ရိုးရိုးစတီးလ်၊ ဖာရိုဆီလီကွန်၊ ဖာရိုမန်ဂနိစ်၊ နီကယ်ပြား၊ ဖာရိုမိုလစ်ဘဒင်နမ်နှင့် ဖာရိုခရမ်တို့ကို မီးဖိုထဲသို့ ကြိတ်စက်၏ လိုအပ်သော အစိတ်အပိုင်းများအတိုင်း အပူပေးပြီး အရည်ပျော်စေရန် ဂရပ်ဖိုက် သို့မဟုတ် ဝက်သံကို အသုံးပြုပါ။

2) မီးဖိုမစမီ၊ ဖွဲ့စည်းမှုကို ချိန်ညှိပြီး အပူချိန် 1420-1480â¢ှာ မြှင့်ပါ။

3) မြေရှားပါးသော မဂ္ဂနီဆီယမ်စပရိုွိုင်ရှင်းအေးဂျင့်ကို ၁၈ မီလီမီတာအောက် အမှုန်အမွှားအရွယ်အစားရှိသော အမှုန်အမွှားလေးများအဖြစ် ကွဲသွားကာ ၁၈၀ အောက်တွင် အခြောက်ခံကာ ပန်းကန်အောက်ခြေတွင် ထားရှိပါ။ သွန်းသောသံကို ladle thrusting method ဖြင့် ပုံဖော်ထားသည်။ သွန်းသောသံကို ပန်းကန်လုံးထဲသို့ လောင်းချသောအခါ၊ 75% ferrosilicon alloy ကို flow inoculation treatment အတွက် 1.5% အောက် ပေါင်းထည့်သည်။

3. centrifugal casting နည်းလမ်းဖြင့် roller composite ၏ လုပ်ငန်းစဉ် အဆင့်များမှာ-

1) ပထမဦးစွာ၊ မြင့်မားသောကာဗွန်မြန်နှုန်းမြင့်သံမဏိသွန်းသောသံမဏိကို centrifuge ပေါ်တွင်လှည့်နေသောသွန်းမှိုထဲသို့သွန်းလောင်းပါ။ သွန်းသောသံမဏိ၏ သွန်းလုပ်သည့် အပူချိန်မှာ 1420-1450â ှာ, ၊ သွန်းပရိုဖိုင်မှာ HT200 ၊ နံရံအထူ 80-200 မီလီမီတာ ၊ ကြိုတင်အပူပေးသည့် အပူချိန်မှာ 200 ထက် ပိုများသည် ၊ အလွှာကို ဤအပူချိန်တွင် ဖြန်းလိုက်သည်၊ အပေါ်ယံ အထူသည် 4 မီလီမီတာထက်နည်းပြီး သတ္တုပုံသွင်းပုံးအပူချိန် 120 ထက်မနည်းပါ။

2) Casting မြန်နှုန်း

1. သွန်းသောစတီးလ် ကြိတ်စက်အမြင့် ကာဗွန်မြန်နှုန်းမြင့် သံမဏိကို အရည်ကျိုခြင်း။

1) သာမန်စတီးလ်၊ ဝက်သံ၊ ferro molybdenum၊ ferro niobium နှင့် ferrochrome တို့ကို လိုအပ်သော လိပ်ဖွဲ့စည်းမှု၊ အပူနှင့် အရည်ကျိုမှုအရ မီးဖိုထဲသို့ ထည့်ပြီး ferrosilicon နှင့် ferromanganese တို့ကို ထည့်ကာ ferrovanadium ကို မဖုတ်မီ ထည့်ပါ။

2) အပူချိန် 1520-1600 ထိမြင့်တက်ပြီးနောက် မီးဖိုထဲတွင် အရည်အသွေးပြည့်မီသော ပေါင်းစပ်ဖွဲ့စည်းမှုကို မချိန်ဆမီ၊ သွန်းသောသံမဏိအလူမီနီယံ deoxidization အလေးချိန်၏ 0.10%-0.30% ကို ပေါင်းထည့်ပြီးနောက် မီးဖိုမှထွက်လာသည်။

3) ပြုပြင်မွမ်းမံထားသော၊ ရှားပါးမြေကြီး ferrosilicon နှင့် ferrotitanium များကို 20mm ထက်နည်းသော အမှုန်အမွှားအရွယ်အစား သေးငယ်သော အစိတ်စိတ်အမွှာမွှာများ ကွဲသွားကာ 240â âυփ တွင် အခြောက်လှန်းကာ ပန်းကန်ပြားအောက်ခြေတွင် ထားရှိကာ သမအောင်ပြုလုပ်ထားသော သံမဏိ၏ အသွင်ပြောင်းသွန်းလုပ်မှုကို ပန်းကန်ပြားရိုက်စက်ဖြင့် ပြုလုပ်ပါသည်။ နည်းလမ်း။

2. Roll core မြင့်မားသောခွန်အား nodular သွန်းသံ ရောစပ်ခြင်း။

1) ရိုးရိုးစတီးလ်၊ ဖာရိုဆီလီကွန်၊ ဖာရိုမန်ဂနိစ်၊ နီကယ်ပြား၊ ဖာရိုမိုလစ်ဘဒင်နမ်နှင့် ဖာရိုခရမ်တို့ကို မီးဖိုထဲသို့ ကြိတ်စက်၏ လိုအပ်သော အစိတ်အပိုင်းများအတိုင်း အပူပေးပြီး အရည်ပျော်စေရန် ဂရပ်ဖိုက် သို့မဟုတ် ဝက်သံကို အသုံးပြုပါ။

2) မီးဖိုမစမီ၊ ဖွဲ့စည်းမှုကို ချိန်ညှိပြီး အပူချိန် 1420-1480â¢ှာ မြှင့်ပါ။

3) မြေရှားပါးသော မဂ္ဂနီဆီယမ်စပရိုွိုင်ရှင်းအေးဂျင့်ကို ၁၈ မီလီမီတာအောက် အမှုန်အမွှားအရွယ်အစားရှိသော အမှုန်အမွှားလေးများအဖြစ် ကွဲသွားကာ ၁၈၀ အောက်တွင် အခြောက်ခံကာ ပန်းကန်အောက်ခြေတွင် ထားရှိပါ။ သွန်းသောသံကို ladle thrusting method ဖြင့် ပုံဖော်ထားသည်။ သွန်းသောသံကို ပန်းကန်လုံးထဲသို့ လောင်းချသောအခါ၊ 75% ferrosilicon alloy ကို flow inoculation treatment အတွက် 1.5% အောက် ပေါင်းထည့်သည်။

3. centrifugal casting နည်းလမ်းဖြင့် roller composite ၏ လုပ်ငန်းစဉ် အဆင့်များမှာ-

1) ပထမဦးစွာ၊ မြင့်မားသောကာဗွန်မြန်နှုန်းမြင့်သံမဏိသွန်းသောသံမဏိကို centrifuge ပေါ်တွင်လှည့်နေသောသွန်းမှိုထဲသို့သွန်းလောင်းပါ။ သွန်းသောသံမဏိ၏ သွန်းလုပ်သည့် အပူချိန်မှာ 1420-1450â ှာ, ၊ သွန်းပရိုဖိုင်မှာ HT200 ၊ နံရံအထူ 80-200 မီလီမီတာ ၊ ကြိုတင်အပူပေးသည့် အပူချိန်မှာ 200 ထက် ပိုများသည် ၊ အလွှာကို ဤအပူချိန်တွင် ဖြန်းလိုက်သည်၊ အပေါ်ယံ အထူသည် 4 မီလီမီတာထက်နည်းပြီး သတ္တုပုံသွင်းပုံးအပူချိန် 120 ထက်မနည်းပါ။

2) Casting မြန်နှုန်း

HSS ပေါင်းစပ်ဒလိမ့်တုံးကို အပူထိန်းသိမ်းပြီးနောက် 880-920â ှာ ်အပူပေးထားသော မီးဖိုတွင် ထားရှိပြီး မီးဖိုသည် အေးသည်၊ မာကျောမှုသည် HRC35 ထက်နည်းပြီး ကြမ်းတမ်းသော လုပ်ငန်းစဉ်ကို တိုက်ရိုက်လုပ်ဆောင်ပါသည်။ ထို့နောက်၊ ၎င်းကို 1,000-1080â¢, 3-8 နာရီကြာအောင် ထားကာ လေ သို့မဟုတ် မြူများဖြင့် အအေးခံကာ 500-550â ှာ နှစ်ကြိမ် အပူချိန် 4-12 နာရီကြာအောင် ထားပါ။ နောက်ဆုံးတွင်၊ roller သည်သတ်မှတ်ထားသောအရွယ်အစားအထိပြီးဆုံးသည်။

စုံစမ်းမေးမြန်းရန်ပေးပို့ပါ။

X

သင့်အား ပိုမိုကောင်းမွန်သောကြည့်ရှုမှုအတွေ့အကြုံကို ပေးဆောင်ရန်၊ ဆိုက်အသွားအလာကို ပိုင်းခြားစိတ်ဖြာပြီး အကြောင်းအရာကို ပုဂ္ဂိုလ်ရေးသီးသန့်ပြုလုပ်ရန် ကျွန်ုပ်တို့သည် ကွတ်ကီးများကို အသုံးပြုပါသည်။ ဤဆိုက်ကိုအသုံးပြုခြင်းဖြင့် ကျွန်ုပ်တို့၏ cookies အသုံးပြုမှုကို သင်သဘောတူပါသည်။

ကိုယ်ရေးအချက်အလက်မူဝါဒ